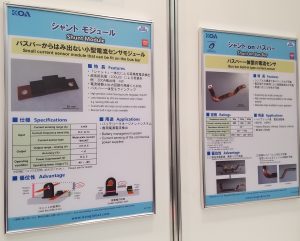

KOAのチップ部品。様々なサイズがある

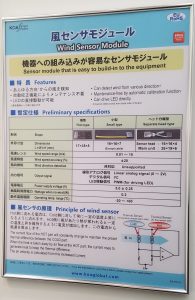

さわかみファンドを運営するさわかみ投信が9月2日、大阪市で運用報告会を開いた。30社がブースを出し、一般投資家向けに事業内容の説明をした。その中から、投資したくなる魅力的な企業について、講演の内容を紹介する。第1回は、抵抗器メーカーのKOA(コーア、東証6999、本社・長野県箕輪町)。

KOAは長野・伊那谷に本社、工場のある、日本有数の抵抗器メーカーだ。上場企業で、抵抗器の売り上げが8割を占めるのは同社だけだ。

抵抗器は、電流や電圧を制御するもの。エアコンのインバーターなど、モーターの回転数を制御するものもその一つ。抵抗器の回路に、どのくらい電流が流れているかを測るセンサーを付けることで、今後、IoT分野での成長が期待される。ことに注目は電気自動車(EV)への搭載だ。ガソリン車禁止が欧州で決まり、中国でも検討されるなど、世界中で電気自動車シフトが始まっている。EVで安心・安全運転を確保するためには、電流や電圧の制御に、より精密な抵抗器が求められる。これがKOAにとって大きなビジネスチャンスとなる。

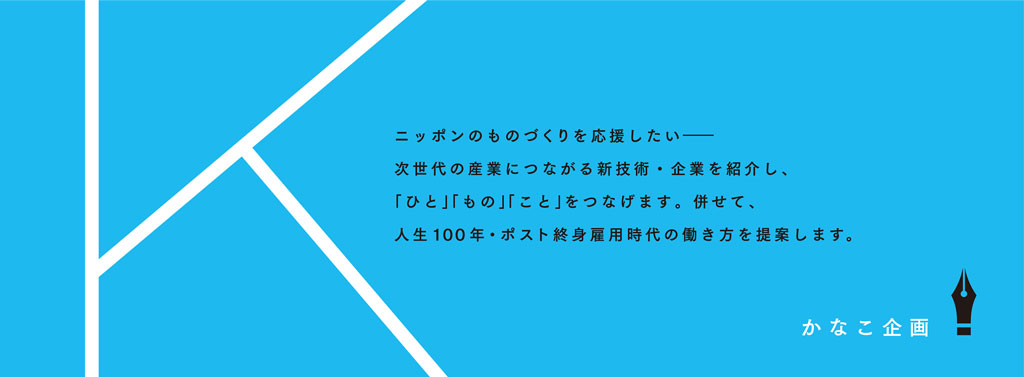

KOAの製品の数々

抵抗器はひずみも測れ、傾きの計測装置は実用化できている。例えば、トンネルに張り付けて、崩落の予兆を調べることに使われる可能性がある。ほかにも、アイデアベースではいくつかの新規事業がある。今後、どんな用途で抵抗器のIoT技術を使えるか、各企業とどうアライアンスを組めるかが勝負という。

「自社のみではついていけないため、オープンイノベーションで自社の技術を使ってもらい、共同開発していきたい」と、同社経営管理イニシアティブ総務センターの矢島豪ジェネラルマネージャーは話す。他メーカーとの新しい提携については、いま水面下で模索中という。

現在、KOAの出荷先は業界別で、自動車が39%、パソコンが13%、AVが10%、通信が9%、家電が9%となっている(2016年度)。自動車は17年に4割を超え、この比率は海外の競合メーカーに比べて高い。「壊れては困るところで使ってもらえるようになった」と、矢島ジェネラルマネージャーは品質に胸を張る。台湾、中国など海外の競合社は低価格戦略だが、KOAは高付加価値によって競争力と価格を保っているという。

KOAの世界最小のチップ抵抗器。埃かと見まごうほどの小ささだ

ちなみに、世界最少の抵抗器はKOAの製品で、大きさは0.25ミリ×0・125ミリ。ただの点にしか見えないほどの小ささながら、電子回路での電気や電圧を一定に制御する。

KOAのような電子部品メーカーのおかげで、スマホは薄く軽くなってきた。例えば、あるスマホの回路基板には222個の精密な抵抗器が使われている。コンデンサは584個、コイルは90個。また例えば液晶テレビでは、スマホ用より大きいリード線付きの抵抗器が500~1000個も使われているという。

☆ ☆ ☆

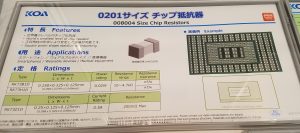

KOAの風センサーのプレゼン用パネル。センサーが風を感知すると、照明が変わる仕組み。微風でも感知する感度だ=大阪市内で9月2日

KOAは創立が1940年。資本金は60億円。伊那谷はもともと養蚕農家が多かった土地だ。1929年の世界大恐慌で養蚕が打撃を受け、都会へ働きに出ざるを得ない地元の農家が増えた。そのため、彼らが現金収入を得る道をと創業したという。

同社の従業員は、日本国内に約2000人、海外に約2000人。年商は456億円(2016年度)。伊那谷エリアに16の生産拠点を持つ。5万坪の敷地に、研究開発棟、物流センターも備える。主力商品である抵抗器の70%以上は国内で生産しており、主に伊那谷が担う。いまは為替が安定しているため、国内工場で生産しても利益が出せるという。

売上高の7割以上が日本国内だが、生産個数の7割が海外だ。国内では付加価値の高いものを作って世界に輸出している。海外にも生産工場と、中国、台湾、米国等に12の事業所がある。

固定抵抗器は全世界で3000億円余のマーケット。その中で、KOAは月約120億個、年1000億個以上を世界で生産している。1個あたりの平均売価は28銭という。

連結決算で、85年以降に過去3回、赤字になったことがある。85年のプラザ合意、2000年のITバブル崩壊、08年のリーマンショックの3度だ。輸出率が高いので為替の影響を受ける。そこで、KPS(コーア・プロフィット・システム)という、全員参加の体質改善活動を始めた。

最初の「KPS1」ではトヨタ方式を導入。看板方式と改善で業績が上昇した。

KOAの風センサーの説明

2度目の業績赤字はITバブル後で、2000年から「KPS2」を始め、品質に注目して改善した。20世紀は大量生産の時代で、不良品もたくさん作っていた。だが、21世紀になると、扱う分野が車、ロボット、医療機器などに移り、不良品は死活問題となるように。もし車でリコールになると、売上高が400~500億円の会社は潰れてしまう。日本のモノづくりは品質が武器。「KOAの抵抗器は切れない」という品質向上に2000年の「KPS2」から取り組んだ。

リーマンショック後の「KPS第3ステージ」での改善点はマーケティングだ。それまで抵抗器は、客から入る注文に応じて納品する形だった。それを、KOA側から顧客に対して、こんなことに使えないかと提案する価値提案型の生産に変えた。製造技術を提供するというスタンスだ。

こんなふうに、過去、経営危機は改善で乗り越えてきた。抵抗器を80年間作ってきた今、「KPS3」を経て、様々な技術の蓄積がある。つなぐモールや感知測定シミュレーションなどの技術が、ユビキタス、IoT、AIといった成長分野に使われることが期待される。提供する業界も、航空、宇宙、インフラ、医療介護通信へと広がってきた。抵抗器はセンサーと対で使われる。部品屋からモジュールビジネスへ、センサービジネスへと転換しつつあるという。

(2017・9・13、元沢賀南子執筆)